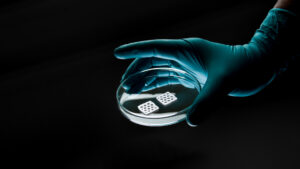

Join Dr. Charles Tsai, CEO at CYTENA Bioprocess Solutions for an insightful discussion on how to optimize cell culture environments in 96/24 well-plates with C.BIRD™ technology. Dr. Charles Tsai will walk you through the benefits of C.BIRD™ culture and how it benefits cell line development and other potential cell culture applications.

Learn more about:

The advantage of C.BIRD™ culture

• Continuously mixing for homogenous media composition

• Low shear rate mixing to reduce stress on cell lines

• Increase oxygen transfer to cell lines

How C.BIRD™ can benefit to the cell line development workflow

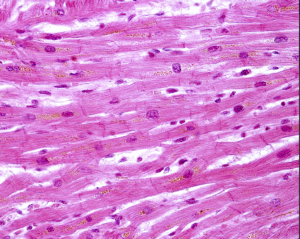

• Increase cell density / protein yield / Productivity

• Bring suspension culture into 96/24 well plates

• Pre-selection in early-stage